Schroef geschiedenis - Bauer en Schaurte

Inbus® & Verbus: De bewogen geschiedenis van de Bauer & Schaurte schroevenfabriek.

Wie is Bauer & Schaurte

en waarom zijn ze zo belangrijk?

Bauer & Schaurte is een Duits bedrijf dat in 1876 werd opgericht door Georg Bauer en Christian Schaurte. Het bedrijf is vooral bekend door de uitvinding van de Inbus® schroef en de Verbus schroef en de Verbus-schroef. Het idee van een inbusbout was echter geenszins nieuw. In 1910 William G. Allen gepatenteerd een fabricageproces voor schroeven met een zeshoekig aandrijfprofiel in de schroefkop. In de VS worden deze schroeven daarom "inbusschroeven" genoemd en de inbussleutel vaak "inbussleutel".

Ook interessant: De Standard Pressed Steel Company (SPS) zou rond 1911 onafhankelijk van Allen schroeven hebben ontwikkeld. De motivatie van SPS was om stelschroeven zonder uitstekende schroefkoppen te ontwikkelen en zo de machineveiligheid te vergroten. (Kleren kunnen blijven haken aan uitstekende schroefkoppen, een verzonken schroef elimineert dit risico). De inspiratiebron waren de interne vierkantkopschroeven van SPS uit het VK (Robertson-schroef), die SPS niet wilde gebruiken wegens kosten en octrooien. Het is niet bekend hoe SPS de schroeven heeft geproduceerd. Aangezien Allen echter alleen het octrooi had voor een specifiek fabricageproces, kon het octrooi van Allen indien nodig worden omzeild.

In 1936 patenteerde Bauer & Schaurte dit type schroef in Duitsland en bracht het op de markt. De techniek is ontwikkeld door Walter Beduwédie toen hoofdingenieur was, de technologie verder ontwikkelde en perfectioneerde.

Wat is Inbus®?

De Allen® schroef (Inn zeskantige schroef Bauer und Schaurte) is een zelfcentrerende schroef die speciaal is ontwikkeld voor ruimtebesparende en veilige verbinding van metalen. Bij dit type schroef is een inwendige zeskant verzonken in een cilindrische schroefkop. In vergelijking met de zeskantbout (met externe zeskantkop) is er minder ruimte nodig voor de kop. Vergeleken met een kruiskopschroef van dezelfde grootte, kan een binnenzeskantschroef ongeveer tien keer zoveel koppel opnemen. Binnenzeskantschroeven zijn zeer geschikt voor schroefverbindingen waarbij de schroefkoppen door het ontwerp moeilijk toegankelijk zijn. Het is voldoende als de kop van bovenaf bereikbaar is, bijvoorbeeld via een gat waarvan de diameter groter is dan de hoekmaat van de desbetreffende sleutel. Met sleutels die een bolvormig geslepen punt hebben, kunnen de schroeven worden vast- en losgedraaid, zelfs als de sleutel en de schroef niet op één lijn liggen. Inbusschroeven kunnen ook worden verzonken om ruimte te besparen als uitstekende schroefkoppen hinderlijk zijn.

Wat is Verbus?

Acht jaar eerder zouden ingenieurs uit Neuss de Verbus-schroef hebben ontwikkeld (vergeharde zeskantige schroef Bauer und Schaurte) hebben ontwikkeld. Het is een schroef gemaakt door massieve vorming en spaanloos, die een ononderbroken korrel heeft. In tegenstelling tot een schroef die uit massief materiaal is vervaardigd, is er minder afval en is de schroef sterker omdat hij niet onder de kop is doorgezaagd maar gesoldeerd.

Beide schroeven worden vandaag de dag nog steeds gebruikt in de industrie en het ambacht over de hele wereld.

Wat gebeurde er toen?

Vanaf 1980 werd de geschiedenis van de firma Bauer en Schaute enigszins turbulent. Er waren verschillende overnames door verschillende bedrijven. Eerst was er een fusie als dochteronderneming van Saarstahl tot Bauer & Schaurte Karcher GmbH (BSK) totdat Saarstahl in 1993 failliet ging. Daarna was er een overname door de Valois Group, daarna Textron, tot uiteindelijk Withesell het bedrijf in 2013 overnam. In 2015 werd Withesell verkocht aan Nedschroef Holding, dat nog steeds bestaat.

- 01.07.1876 Oprichting van het bedrijf door Christian Schaurte en Georg Bauer.

- 1917 Overname van Werner T. Schaurte

- 1936 Octrooiering van het merk Inbus in Duitsland

- 1970 Overname van Funcke en Hueck in Hagen

(meer) - 1980 Fusie met Karcher-Schraubwerke tot Bauer & Schaurte Karcher GmbH (BSK) als dochteronderneming van Saarstahl.

- 1993 Insolventie van Saarstahl en dus ook voor BSK

- 1994 Overname door de Valois-groep in Bauer & Schaurte Karcher Verbindungstechnik GmbH.

- 1996 Overname van Textron tot Textron-Fastening-Systems

- 2006 Overname door een andere investeerder om Acument Global Technologies te vormen, dat nog steeds een licentiehouder is van onder andere TORX.

(meer) - 2013 Overname door een Amerikaanse investeerder Whitesell

- 2014 Sluiting van de fabriek in Neuss

- 2015 Verkoop van Whitesell aan het Nederlandse bedrijf Nedschroef Holding

(meer)

En nu?

Op het voormalige fabrieksterrein van de firma Bauer & Schaurte, ten noorden van het centraal station van Neuss, is een Inbus® kwartaal wordt gebouwd. Het moet enerzijds een monument zijn, maar ook dringend noodzakelijke woonruimte creëren. Op 16.09.2020 was er een inspectie ter plaatse waarbij enkele historische documenten werden teruggevonden. Dr. Albert Wunsch heeft een tussentijdse tentoonstelling waar iedereen die dat wil de geborgen documenten en apparatuur kan bekijken. Andere relikwieën kunnen worden bekeken in de Stadsarchief Neuss om een kijkje te nemen.

Iets over de "Inbus®" licentierechten

Vanaf 1970 liet Bauer und Schaute de overeenkomstige inbussleutels maken door het bedrijf Hafu Werkzeugfabrik GmbH in Hagen. Na een zeer bewogen bedrijfsgeschiedenis heeft de 29-jarige Fabian Fuhrmann kocht de rechten op het merk Inbus®. Fabian Fuhrmann is de afstammeling van Hans Jürgen Fuhrmann, die de Hafu Werkzeugfabrik oprichtte.

De voor dit doel opgerichte bedrijven Inbus Werkzeug GmbH en de Inbus IP GmbH zijn echt serieus over licentierechten. Er was een ware golf van waarschuwingen - maar zonder sancties. Omdat de Fuhrmanns het merk willen vestigen en uitbreiden. Vandaag is HaFu nog steeds een van 's werelds grootste fabrikanten van inbus- en TORX®-gereedschap.

Bent u geïnteresseerd in inbusschroeven?

Wij van WEWO zien onszelf als probleemoplossers en staan klaar om u met raad en daad bij te staan. Wij bieden oplossingen voor uw toepassingsproblemen en een groot assortiment waaruit u kunt putten!

Neem gerust contact met ons op of neem een kijkje in onze winkel:

Verschil V2A V4A - eenvoudig en snel uitgelegd!

Schroeft u ook vaak roestvrijstalen schroeven? Of heeft u gewoon vaak te maken met roestvrijstalen onderdelen? Vraagt u zich wel eens af wat "V2A" en "V4A" eigenlijk betekenen en hoe ze van elkaar verschillen?

In het dagelijks leven krijgen wij vaak dergelijke vragen en wij willen er hier een zeer ruw en eenvoudig antwoord op geven:

Oorsprong van termen

Staal wordt benoemd op basis van materiaalnummers. Daarom wordt er tegenwoordig bijvoorbeeld een onderscheid gemaakt tussen V2A en V4A. De V in de benaming staat voor trial, omdat verschillende legeringen werden uitgeprobeerd. De A staat voor austeniet, dit element is verantwoordelijk voor het niet roesten van staal. Het verschil tussen V2A en V4A zit hem dus in de legering. Beide hebben een chroom- en nikkelgehalte, maar in het geval van V4A-staal zijn er andere elementen toegevoegd.

Laten we de verschillen eens nader bekijken en waar ze goed voor zijn!

V2A

V2A staat voor "experimentele smelting 2, austeniet".

Het originele materiaal is staal 1.4300 (materiaalnummer). De code van de legering is X12CrNi18-8 en vermeldt dat zij 17-19% chroom bevat, 7-9% nikkel en ten hoogste 0,12% koolstof. Daarnaast zijn er elementen zoals mangaan, fosfor en zwavel in kleinere (gedefinieerde) hoeveelheden. Intussen wordt dit oorspronkelijke staalmateriaal niet meer gebruikt. Tegenwoordig omvat V2A het materiaal 1.4301 (X5CrNi18-10), het materiaal 1.4307 ( X2CrNi18-9) en het materiaal 1.4305 (X10CrNiS18-9 en X8CrNiS18-9). Het materiaal 1.4305, ook bekend als AISI 305, heeft een hoger zwavelgehalte. De materialen 1.4301 en 1.4307 hebben daarentegen een hoger nikkelgehalte en een lager koolstofgehalte. Het staal met het materiaalnummer 1.4301 wordt ook AISI 304 genoemd en mag alleen met de elektrische methode worden gelast. In geen geval mag hier het gasfusielasproces worden gebruikt.

De V2A-stalen zijn bestand tegen een temperatuur tot 600° Celcius. Indien het staal echter aan een nog hogere temperatuur moet worden blootgesteld, bijvoorbeeld tot 900° Celcius, moet het staal met het materiaalnummer 1.4541 (X6CrNiTi18-10) worden gebruikt. Deze legering bevat naast de gebruikelijke elementen ook titanium. Het is onder meer bestand tegen stoom, verbrandingsgassen en aardolieproducten. Het staal kan goed worden gelast met alle lasmethoden en thermische nabehandeling is niet nodig.

Deze staalsoorten zijn bijzonder geschikt voor polijsten en bewerken. Daarom worden zij gebruikt voor de productie van huishoudtoestellen en andere huishoudelijke artikelen zoals bestek. Maar ook in de constructie van voertuigen, gootstenen en leuningen, en voor gebruik in de farmaceutische en cosmetische industrie.

Het nadeel van V2A-staal is dat het niet bestand is tegen chloriden. Daarom werd het V4A-staal gelegeerd.

- is bestand tegen een temperatuur tot 600° Celcius .

- Titaanhoudend materiaal 1.4541 kan met alle lasmethoden goed worden gelast.

- Goed vervormbaar, zelfs als het koud is.

- Deze staalsoorten zijn bijzonder geschikt voor polijsten en bewerken.

- Voor de vervaardiging van huishoudelijke apparaten en andere huishoudelijke artikelen zoals bestek, alsmede voor de constructie van voertuigen, gootstenen en leuningen, en voor gebruik in de farmaceutische en cosmetische industrie.

V4A

V4A-staal staat voor "experimentele smelting 4, austeniet".

Dit wordt gelegeerd met molybdeen en vormt een bestanddeel van ongeveer 2%. De toevoeging van molybdeen maakt het staal resistenter dan V2A-staal. Dit betekent dat het een bijzondere bescherming biedt tegen corrosie in combinatie met chloride. Het V4A-staal is gemerkt met het gereedschapsnummer 1.4401 (X5CrNiMo17-12-2).

De legering van dit staal kan ook verder worden gewijzigd. Indien het materiaal nog corrosiebestendiger moet zijn, wordt het staal met het nummer 1.4571 (X6CrNiMoTi17-12-2) gebruikt. Aan dit staal, dat ook AISI 316 wordt genoemd, wordt titanium toegevoegd, net als aan het temperatuurbestendige V2A-staal. Het kan goed worden gelast met alle lasmethoden en warmtebehandeling na het lassen is niet nodig. Voor het gebruik van V4A-staal bij lagere temperaturen wordt het materiaalnummer 1.4404 (X2CrNiMo17-12-2) aanbevolen. Dit staal is minder duur. De meeste corrosiebestendige en roestvrije staalsoorten worden gelegeerd genoemd. Zij zijn te herkennen aan het legeringsnummer X1NiCrMoCuN25-20-7.

Net als V2A-staal kan V4A-staal gemakkelijk worden gevormd, zelfs wanneer het koud is. Het kan dus ook worden gestanst, diepgetrokken en gebogen. Het nadeel van dit staal is de bewerkbaarheid, waardoor het, in tegenstelling tot V2A-staal, niet geschikt is voor de productie van gefreesde en gedraaide onderdelen.

Het is dan ook niet verwonderlijk dat dit staal vooral wordt gebruikt in zout water, in de chemische industrie en in zwembaden.

- Goed vervormbaar, zelfs als het koud is.

- Titaanhoudend materiaal 1.4571 kan met alle lasmethoden goed worden gelast.

- Gelegeerd staal met legeringsnummer X1NiCrMoCuN25-20-7 meest corrosiebestendig en roestvrij staal.

- Dit staal wordt hoofdzakelijk gebruikt in zout water, in de chemische industrie en in zwembaden.

Waarom kan VA2- of A4-staal nog roesten?

Ondanks het speciale staal, is het mogelijk dat het, en de producten die ervan gemaakt zijn, gaan roesten.

Dit gebeurt wanneer de invloeden van buitenaf te sterk zijn. Dan is de eigenlijk ondoordringbare laag chroomoxide niet langer voldoende om tegen roest te beschermen.

Wanneer oppervlakken van roestvrij staal worden gelast, treedt een hoge temperatuurbelasting (oxidatie) op, wat te zien is aan de typische blauwe verkleuring. Het chroom rond de lasplaats wordt afgebroken en bijgevolg blijft er een hogere ijzerconcentratie over. Indien dit wordt waargenomen, moeten de kwetsbare en onbeschermde plaatsen opnieuw worden bewerkt en onderhouden, zodat de roestbescherming opnieuw kan verschijnen. (Verwijzing naar inmaken)

Zelfs als het V2/4A-staal in contact komt met conventioneel staal van koolstof of iets dergelijks, kan de roestbescherming worden aangetast. De roestbescherming kan ook verloren gaan als tijdens de productie ongereinigd (reeds roestend) gereedschap wordt gebruikt. Er ontstaat dan oppervlakteroest, doordat de kleinste staaldeeltjes bezinken als gevolg van mechanische slijtage.

V2/4A stalen schroeven

Het beschreven roestvrij staal wordt trouwens ook gebruikt voor gewone schroeven.

Deze roestvrijstalen schroeven zijn roestvrij door de legeringen van het staal en zijn daardoor resistenter en duurzamer dan conventionele schroeven van andere materialen zoals zink. Roestvrijstalen schroeven van V4A-staal zijn ook bestand tegen zuren. Daarom worden schroeven van roestvrij staal vooral buitenshuis gebruikt, waar zij aan al deze materialen en stoffen worden blootgesteld.

Er zij echter ook op gewezen dat het materiaal door zijn samenstelling niet hardbaar is. Daarom kan hij niet met een even hoog koppel worden verwerkt als de conventionele gegalvaniseerde schroef met een hogere sterkte.

Heeft u nog vragen over dit onderwerp?

Wij van WEWO zien onszelf als probleemoplossers en staan klaar om u te helpen en te adviseren bij uw vragen over roestvast staal. U hebt niet alleen de mogelijkheid om uw producten van roestvrij staal bij ons te kopen, wij bieden ook oplossingen voor uw toepassingsproblemen.

Voor onze klanten bieden wij een speciale oppervlaktebehandeling aan die koudlassen (galling) vermindert. Wist u dat wij ook speciale schroeven van V4A- en V2A-staal verkopen? Daarnaast bieden wij ook bevestigingstechniek, gereedschappen, fabrieksuitrusting en andere industriële benodigdheden van dit staal aan.

Voel je vrij om contact met ons op te nemen!

Kanban - kort uitgelegd

Wie en wanneer?

In 1947 vond Taiichi Ohno, de uitvinder van het Toyota Productie Systeem (TPS), de Kanban-methode uit.

Onder meer het JIT-concept (just-in-time-productie), dat deel uitmaakt van het productiesysteem, was doorslaggevend.

Waar komt het woord KanBan vandaan?

De letters K en B worden duidelijk uitgesproken in de lettergrepen. De Japanse oorsprong is dus gemakkelijk te onderscheiden en betekent zoiets als kaart, bord of ontvangstbewijs.

Wat is het?

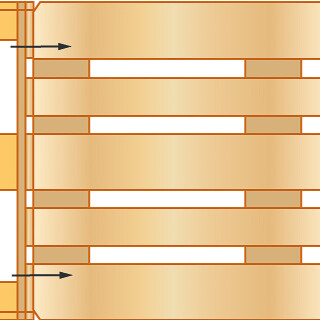

Het hart van een Kanban-opslagsysteem is de vertaalde woordkaart.

Deze kaart werkt als een order trekker. Deze fictieve kaart kan vandaag de dag vele gezichten hebben, zoals de scan van een streepjescode, de push-boodschap van een RFID-systeem of nog veel meer.

Niets werkt dus zonder een kaart, of die nu digitaal of fysiek is.

Samengevat is de Kanban-methode gebaseerd op het pull-principe. Dit betekent dat de produkties worden bevoorraad volgens de geraamde of concrete vraag. De aankoop van materialen wordt dus georganiseerd volgens het respectieve verbruik.

Wat zijn de soorten?

De Kanban van vandaag is onderverdeeld in twee betekenissen: Het Kanban-bord en het Kanban-opslagsysteem.

Kortom, een theoretische en een praktische vorm.

Een Kanban-bord is een ontwikkelingsmethode die wordt gebruikt om productieprocessen te ondersteunen. Bij de Kanban-borden vinden we ook de Kanban-kaarten. Deze kaarten zijn essentiële informatiedragers die informatie verschaffen over productie, opslag, aankoop en vervoer.

Zij omvatten bijvoorbeeld

- Kanban kaartnummers

- Productie Kanban

- Inkoop Kanban

- Usw

In Kanban opslagsysteem het verbruik van een bepaalde hoeveelheid wordt geregistreerd en doorgegeven als vraag. Deze hoeveelheden worden zo berekend dat de resterende voorraadhoeveelheden zeker toereikend zijn totdat de nieuwe leveringen binnenkomen. Dit systeem neemt dus niet alleen veel moeite weg, maar biedt ook de best mogelijke zekerheid bij de levering van goederen.

Wij houden ons hoofdzakelijk bezig met het Kanban-opslagsysteem.

Hier wordt een optimale inkoop en opslag van goederen op verschillende manieren en volgens individuele eisen gegarandeerd.

Ons WECO Kanban-opslagsysteem onderscheidt zich qua service op de volgende gebieden:

Waar wordt het gebruikt?

Kanban wordt vooral gebruikt in de productiesector. Vooral bij de zogenaamde serie- of seriefabricage beschermt dit opslagsysteem tegen productiestilstand, omdat soepele processen en een constante voorraad van de benodigde goederen beschermen tegen knelpunten in de levering en dus tegen productiestilstand.

Kanban kan overal worden gebruikt waar constante goederen worden verbruikt en op regelmatige tijdstippen nodig zijn. Het systeem is overal te vinden, van de kleine timmerwerkplaats naast de deur tot de grote autofabrikant.

Conclusie

Kanban is een Japans systeem dat processen theoretisch of praktisch ondersteunt, afhankelijk van het gebruik. Het doel is processen tot een minimum te beperken en terugkerende taken te stroomlijnen. Het is een optimalisering en een verbetering van de veiligheid. Dit bespaart het bedrijf tijd en geld.

- Kostenbesparing

- Tijdsbesparing

- Fail-safe

- Alles op één plaats

- Geoptimaliseerd bestelproces

- Stabiliteit

Uw persoonlijke contactpersoon

Jan Delbeck

Project Management WECO System Supply

M +49 172 2572779

T +49 2834 913235

Ejan.de lbeck@wewo.de

Boek een vergadering

De pallet lounge!

Maak het jezelf gemakkelijk: THE PALETTE LOUNGE!

Ontwerp: eenvoudig

Vereiste: eenvoudig

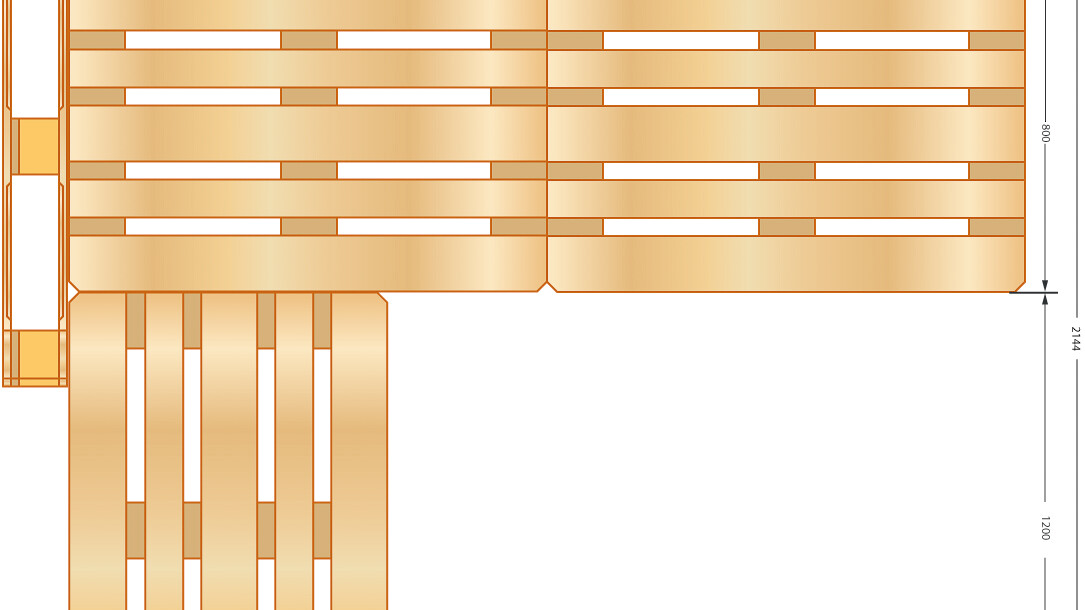

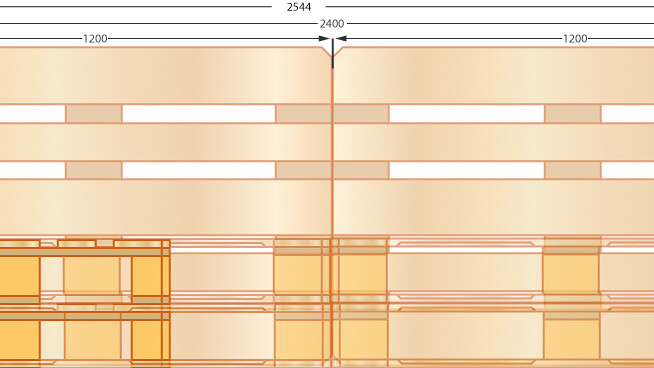

Totale breedte: 2544 mm

Diepte totaal: 2144 mm

Begin de zomer met uw nieuwe project: een gezellige lounge voor in de tuin! Wie heeft vakantie nodig als je jezelf zo mooi kunt maken in "gardenias"? Trouwens, ook geschikt voor "balkons" of "terrassen" - als ze groot genoeg zijn. Totale breedte: 2544 mm Totale diepte: 2144 mm 1200 1200 2400 2544 144 800 1200 2144 1200 2400 2544 144 800 144 288 Bovenaanzicht Frontaal Maar: Hoe doe je dat en wat heb je nodig? Wij mochten Daniela vergezellen en konden zo instructies geven voor het bouwen van de meubels. Voor dit project hebben wij bewust gekozen voor een salon met een rechte rugleuning. Een schuin aflopende rugleuning wordt vaak als comfortabeler ervaren, maar Daniela compenseert dit uitstekend met kussens. Bovendien is dit model gemakkelijk te bouwen en biedt het nog andere voordelen. Wij zullen in de beschrijving ingaan op enkele van de voordelen en variaties. Laten we gaan!

Gebruikt materiaal:

- Draadloze slagmoersleutel DTD153RTJ

Alternatief uit de campagne: Accu-boormachine 18V / 3.0Ah, 2 accu's, lader | Accu-slagboormachine 18V DHP482RFX3 - Draadloze haakse slijper DGA511RTJ Alternatief uit de campagne: Draadloze excentrische schuurmachine DBO180Z

- SPAX T-STAR RVS schroeven 5x40, 5x80 Alternatief uit de actie: Vlonderschroeven 5x40, Vlonderschroeven 5x80, SPAX T-STAR assortiment

- Bit doosje of bijpassend bit

- 9 Pallets

Voorkom koudlassen van roestvast staal

Koudlassen en corrosie op roestvast staal is een terugkerend probleem voor elke technicus. Als de schroef eenmaal vastzit, is er niets meer aan te doen - vaak is het enige wat helpt een haakse slijper. Dit belemmert niet alleen een vlotte workflow, maar werkt ook op je zenuwen. Maar kun je er van tevoren iets aan doen?

Voorkomen van koudlassen van roestvast staal - zo doe je dat!

Gericht op oplossingen en resultaten.

Dit is natuurlijk een situatie die niemand wil hebben. Wij zien onszelf als partners en probleemoplossers aan uw zijde en hebben ons afgevraagd: Hoe kan dit eenvoudig en efficiënt worden vermeden? En hoe kunnen wij u helpen bij het oplossen van het probleem?

Roestvrijstalen bevestigingsmiddelen (en ook andere roestvrije materialen) kunnen "vastlopen" wanneer ze worden aangedraaid. Dit is het zogenaamde "koudlassen" dat om diverse redenen bij kamertemperatuur plaatsvindt. Het materiaal past dan zo strak in elkaar dat het dicht in de buurt komt van normaal lassen. Factoren die koudlassen veroorzaken zijn verkeerde aandraaimomenten, vervuilde of foutieve schroefdraad en verschillende of verkeerde materialen. Het onderwerp koudlassen is al vele jaren bekend en sindsdien is men op zoek gegaan naar de eenvoudigst mogelijke middelen om het werk te vergemakkelijken. Sindsdien zijn er vele mogelijkheden en methoden ontwikkeld. Velen werken met verschillende vetten of anti-seize pasta's. Dit werkt goed, maar het is tijdrovend en je moet het correct gebruiken, dus bronnen van fouten zijn onvermijdelijk.

In samenwerking met onze partner kunnen wij u nu een eenvoudig, doeltreffend, duurzaam en praktisch alternatief bieden: De anti-koude lascoating! Deze hoogwaardige en resistente coating voldoet aan de hoogste technische eisen. De constant lage wrijvingscoëfficiënt van 0,12 µG voorkomt koudlassen. Roestvrijstalen bevestigingsmiddelen die met deze coating zijn voorbehandeld, kunnen tot 800 omwentelingen per minuut in elkaar worden gedraaid en op elk moment weer worden losgemaakt zonder te worden vernietigd. Voor u betekent dit maximale efficiëntie en kosteneffectiviteit en tegelijkertijd een besparing van middelen zoals tijd en geld. Nog een voordeel voor u: de coating voldoet aan de strengste regels van de wetgeving op het gebied van kwaliteit en milieu. Daarom kunnen deze gebruiksklare schroefdraadverbindingen rechtstreeks worden gebruikt in de voedingsmiddelen/farmaceutische industrie, offshore, maritiem, bouwkundig en civieltechnisch gebruik.

Efficiënt en kostenbesparend

Werken met door ons gecoate bevestigingsmiddelen is om de volgende redenen

efficiënt en kostenbesparend:

- Tot 800 omwentelingen in plaats van 25 omwentelingen per minuut, dus tot 32 keer sneller schroeven!

- Voldoet aan de vereisten van de FDA en is ook goedgekeurd in de farmaceutische en voedingsmiddelenindustrie. Voldoet aan ELV (2000/53/EC)

- coating uit natuurlijke grondstoffen en mineralen en is dus milieuvriendelijk!

- Voor onderhoudswerkzaamheden, eenvoudige loskoppeling van de bevestiging

- Elke schroefverbinding kan direct vanuit de verpakking worden gebruikt Bestand tegen zout en zoet water (960 uur zoutsproeitest)

- Onschadelijk voor mens en milieu

- Montage met een slagmoersleutel is onder bepaalde omstandigheden mogelijk

- Dunne, niet-oplosbare film in plaats van dikke, moeilijk te doseren smeermiddelen

- Toepasbaar van -140°C tot +1400°C

- Schroeven zijn meerdere malen herbruikbaar