Schrauben-History - Bauer und Schaurte

Inbus® & Verbus: Die bewegte Geschichte der Schraubenfabrik Bauer & Schaurte.

Wer ist Bauer & Schaurte

und warum sind sie so wichtig?

Bauer & Schaurte ist ein deutsches Unternehmen, das im Jahr 1876 von Georg Bauer und Christian Schaurte gegründet wurde. Das Unternehmen ist vor allem für die Erfindung der Inbus®-Schraube und der Verbus-Schraube bekannt. Die Idee von einer Innensechskantschraube war jedoch keinesfalls neu. 1910 ließ sich William G. Allen ein Herstellverfahren für Schrauben mit Hexagon-Mitnahmeprofil im Schraubenkopf patentieren. In den USA werden diese Schrauben daher “Allen screw” und der Innensechskantschlüssel oft als „Allen key“ bezeichnet.

Interessant auch: Die Standard Pressed Steel Company (SPS) soll circa 1911, unabhängig von Allen, Inensechskantschrauben entwickelt haben. Die Motivation von SPS war, Feststellschrauben ohne hervorstehenden Schraubenkopf zu entwickeln und so die Maschinensicherheit zu erhöhen. (Kleidungsstücke können sich an hervorstehenden Schraubenköpfen fest hängen, bei einer versenkten Madenschraube entfällt dieses Risiko). Als Inspiration dienten SPS-Innenvierkantschrauben aus Großbritannien (Robertson-Schraube), welche SPS auf Grund von Kosten und Patenten nicht einsetzen wollte. Es ist nicht überliefert, wie SPS die Schrauben herstellte. Da aber Allen nur das Patent für ein bestimmtes Herstellungsverfahren hielt, war das Patent von Allen bei Bedarf umgehbar.

1936 ließ Bauer & Schaurte diese Schraubenart in Deutschland patentieren und brachte sie auf den Markt. Die Technik wurde unter Anderem von Walter Beduwé, damals leitender Ingenieur, weiterentwickelt und vollendet.

Was ist Inbus®?

Die Inbus®-Schraube (Innensechskantschraube Bauer und Schaurte) ist eine selbstzentrierende Schraube, die speziell für die platzsparende und sichere Verbindung von Metallen entwickelt wurde. Bei dieser Schraubenart ist ein Innensechskant in einem zylindrischen Schraubenkopf versenkt. Im Vergleich zur Sechskantschraube (mit Außensechskantkopf) wird weniger Platz für den Kopf benötigt. Im Vergleich zu einer gleich großen Kreuzschlitzschraube kann eine Innensechskantschraube etwa das zehnfache Drehmoment aufnehmen. Innensechskantschrauben eignen sich gut für Schraubenverbindungen, bei denen die Schraubenköpfe konstruktionsbedingt schwer zugänglich sind. Es reicht aus, wenn der Kopf von oben erreicht werden kann, beispielsweise durch eine Bohrung, deren Durchmesser größer als das Eckenmaß des jeweiligen Schlüssels ist. Mit Schlüsseln, deren Spitze kugelig angeschliffen ist, lassen sich die Schrauben auch dann anziehen und lösen, wenn Schlüssel und Schraube nicht fluchten. Innensechskantschrauben lassen sich zudem platzsparend versenken, falls überstehende Schraubenköpfe stören.

Was ist Verbus?

Acht Jahre zuvor sollen Neusser Ingenieure die Verbus-Schraube (vergütete Außensechskantschraube Bauer und Schaurte) entwickelt haben. Es handelt sich um eine durch Massivumformung und spanlos hergestellte Schraube, die einen ununterbrochenen Faserverlauf hat. Im Gegensatz zu aus dem Vollen gearbeitete Schraube ist der Abfall geringer und die Schraube festen, da sie nicht unter dem Kopf durchgeschnitten sondern gestaucht wurde.

Beide Schrauben werden noch heute weltweit in der Industrie und in der Handwerkstätigkeit eingesetzt.

Was geschah dann?

Ab 1980 wird die Geschichte der Frima Bauer und Schaute etwas turbulent. Es gab mehrere Übernahmen durch diverse Unternehmen. Zunächst gab es eine Fusionierung als Tochter von Saarstahl zur Bauer & Schaurte Karcher GmbH (BSK) bis Saarstahl 1993 in die Insolvenz ging. Danach gab es eine Übernahme von der Valois-Gruppe, dann Textron, bis am Ende Withesell 2013 das Unternehmen übernahm. 2015 wurde Withesell dann an die Nedschroef Holding verkauft, die noch heute existiert.

- 01.07.1876 Gründung der von Christian Schaurte und Georg Bauer

- 1917 Übernahme von Werner T. Schaurte

- 1936 Patentierung der Marke Inbus in Deutschland

- 1970 Übernahme von Funcke und Hueck in Hagen

(mehr) - 1980 Fusionierung mit Karcher-Schraubwerken zu Bauer & Schaurte Karcher GmbH (BSK) als Tochter von Saarstahl

- 1993 Insolvenz von Saarstahl und somit auch für die BSK

- 1994 Übernahme durch die Valois-Gruppe zur Bauer & Schaurte Karcher Verbindungstechnik GmbH

- 1996 Übernahme von Textron zu Textron-Fastening-Systems

- 2006 Übernahme durch einen weitere Investor zu Acument Global Technologies, diese sind auch heute noch Lizenznehmer u.A. von TORX

(mehr) - 2013 Übernahme durch einen Amerikanischen Investor Whitesell

- 2014 Schließung des Werkes in Neuss

- 2015 Verkauf von Whitesell an die Niederländische Firma Nedschroef Holding

(mehr)

Und jetzt?

Auf dem ehemaligem Fabrikgelände der Firma Bauer & Schaurte, nördlich des Neusser Hauptbahnhofs, soll nun ein Inbus®-Viertel entstehen. Zum einen soll es ein Denkmal sein, aber auch dringend benötigten Wohnraum schaffen. Am 16.09.2020 gab es dazu eine Begehung wo einige historische Dokumente geborgen wurden. Dr. Albert Wunsch hat eine Interims-Ausstellung ins Leben gerufen wo jeder der möchte sich die geretteten Dokumente und Ausstattung anschauen kann. Weitere Relikte können sich interessierte im Neusser Stadtarchiv näher anschauen.

Etwas zu den Lizenzrechten von “Inbus®”

Ab 1970 ließ die Firma Bauer und Schaute die dazugehörigen Innensechskantschlüssel durch die Firma Hafu Werkzeugfabrik GmbH in Hagen produzieren. Nach einer sehr bewegten Firmengeschichte kaufte der 29-jährige Fabian Fuhrmann die die Rechte an der Marke Inbus®. Fabian Fuhrmann ist der Nachfahre von Hans Jürgen Fuhrmann, der die Hafu Werkzeugfabrik gründete.

Die dafür gegründeten Firmen Inbus Werkzeug GmbH und die Inbus IP GmbH meinen es mit den Lizenzrechten tatsächlich richtig ernst. Es gab eine regelrechte Abmahn-Welle – jedoch ohne Strafen. Denn die Fuhrmanns wollen die Marke etablieren und ausbauen. Noch heute ist HaFu einer der weltweit führenden Hersteller für Innensechskant- und TORX®-Werkzeuge.

Sie interessieren sich für Innensechskantschrauben?

Wir von WEWO verstehen uns als Problemlöser und stehen Ihnen bei Ihren Fragen mit Rat und Tat zur Seite. Wir bieten Lösungen für Ihre Anwendungsprobleme und dazu eine große Produktpalette aus der Sie schöpfen können!

Sprechen Sie uns gerne an oder schauen Sie in unseren Shop:

Unterschied V2A V4A – einfach und schnell erklärt!

Verschrauben Sie auch oft Edelstahlschrauben? Oder haben Sie einfach oft mit Bauteilen aus Edelstahl zu tun? Fragen Sie sich dann auch manchmal, was “V2A” und “V4A” eigentlich bedeuten und wie diese sich unterscheiden?

Wir bekommen im Alltag solche Fragen recht oft und wollen hier eine ganz grobe und einfache Antwort darauf geben:

Begriffsherkunft

Stahl wird nach Werkstoffnummern benannt, weshalb man heute z.B. zwischen V2A und V4A unterscheidet. Das V in der Kennzeichnung steht dabei für Versuch, da man verschiedene Legierungen ausprobierte. Das A steht für Austenit, dieses Element ist für das Nichtrosten von Stählen verantwortlich. Der Unterschied zwischen V2A und V4A liegt also in der Legierung. Beide haben einen Chrom- und Nickelanteil, doch beim V4A-Stahl kommen dann noch weitere Elemente hinzu.

Welche Unterschiede genau herrschen und wofür diese gut sind schauen wir uns nun genauer an!

V2A

V2A steht für „Versuchsschmelze 2, Austenit“.

Der ursprüngliche Stahl-Werkstoff 1.4300 (Werkstoffnummer). Die Legierungskennung ist X12CrNi18-8 und sagt aus, dass 17-19% Chrom, 7-9% Nickel und maximal 0,12% Kohlenstoff enthalten sind. Dazu kommen noch Elemente wie beispielsweise Mangan, Phosphor und Schwefel in kleineren (definierten) Mengen. Mittlerweile findet dieser ursprüngliche Stahl-Werkstoff keine Verwendung mehr. Heutzutage zählen zu den V2A der Werkstoff 1.4301 (X5CrNi18-10), der Werkstoff 1.4307 X2CrNi18-9) sowie der Werkstoff 1.4305 (X10CrNiS18-9 und X8CrNiS18-9). Der Werkstoff 1.4305, auch als AISI 305 bezeichnet, hat einen höheren Schwefelanteil. Die Werkstoffe 1.4301 und 1.4307 weisen hingegen einen höheren Anteil an Nickel auf und einen geringeren Anteil an Kohlenstoff. Der Stahl mit der Werkstoffnummer 1.4301 wird auch als AISI 304 bezeichnet und sollte nur durch Schweißarbeiten mit dem elektrischen Verfahren verschweißt werden. Auf keinen Fall sollte man hier das Verfahren des Gasschmelzschweißens anwenden.

Die V2A-Stähle halten eine Temperatur von bis zu 600° Celcius aus. Sollte der Stahl jedoch einer noch höheren Temperatur ausgesetzt werden, etwa bis 900° Celcius, so sollte der Stahl mit der Werkstoffnummer 1.4541 (X6CrNiTi18-10) verwendet werden. Dieser Legierung gehört neben den üblichen Elementen auch Titan an. Sie ist unter anderem beständig gegen Dampf, Verbrennungsgase und Erdölprodukte. Der Stahl lässt sich mit allen Schweißverfahren gut verschweißen und eine thermische Nachbehandlung ist nicht notwendig.

Diese Stähle sind besonders gut zum Polieren und Verarbeiten geeignet. Deshalb kommen sie für die Herstellung von Haushaltsgeräten und anderweitigen Haushaltsgegenständen wie etwa Besteck zum Einsatz. Aber auch beim Bau von Fahrzeugen, Spülbecken und Geländern sowie zur Anwendung innerhalb der Pharma- und Kosmetikindustrie.

Nachteil des V2A-Stahls ist die Nichtbeständigkeit gegen Chloride. Deshalb wurde der V4A-Stahl legiert.

- Halten eine Temperatur von bis zu 600° Celcius aus.

- Titanbasierter Werkstoff 1.4541 lässt sich mit allen Schweißverfahren gut verschweißen.

- Gute Umformbarkeit, auch im kalten Zustand.

- Diese Stähle sind besonders gut zum Polieren und Verarbeiten geeignet.

- Zur Herstellung von Haushaltsgeräten und anderweitigen Haushaltsgegenständen wie etwa Besteck, sowie Bau von Fahrzeugen, Spülbecken und Geländern und zur Anwendung innerhalb der Pharma- und Kosmetikindustrie.

V4A

V4A-Stahl steht für „Versuchsschmelze 4, Austenit“.

Dieser wird mit Molybdän legiert und macht einen Bestandteil von ungefähr 2% aus. Durch das Hinzugeben des Molybdäns wird der Stahl widerstandsfähiger als der V2A-Stahl. Das heißt, er schützt in besonderem Maße gegen Korrosionen in Verbindung mit Chlorid. Gekennzeichnet ist der V4A-Stahl mit der Werkzeugnummer 1.4401 (X5CrNiMo17-12-2).

Auch die Legierung dieses Stahls kann weiter geändert werden. Soll der Werkstoff noch korrosionsbeständiger werden, so verwendet man den Stahl mit der Nummer 1.4571 (X6CrNiMoTi17-12-2). Diesem Stahl, welcher auch als AISI 316 bezeichnet wird, ist, ebenfalls wie dem temperaturbeständigen V2A-Stahl, Titan zugesetzt. Er ist mit allen Schweißverfahren gut verschweißbar und eine Wärmebehandlung nach dem Schweißen ist nicht erforderlich. Für den Einsatz des V4A-Stahls bei geringeren Temperaturen empfiehlt sich die Werkstoffnummer 1.4404 (X2CrNiMo17-12-2). Dieser Stahl ist kostengünstiger. Die meisten korrosionsbeständigen und rostfreien Stähle werden Alloy genannt. Sie sind an der Legierungsnummer X1NiCrMoCuN25-20-7 zu erkennen.

Der V4A-Stahl lässt sich, ebenfalls wie der V2A-Stahl, gut umformen, auch in kaltem Zustand. Er kann also auch gestanzt, tiefgezogen und gebogen werden. Nachteil dieses Stahls ist die Zerspanbarkeit, weshalb er im Gegensatz zum V2A-Stahl eher nicht für die Herstellung von Fräs- und Drehteilen geeignet ist.

So verwundert es nicht, dass dieser Stahl vordergründig im Salzwasser, in der chemischen Industrie sowie in Schwimmbädern verwendet wird.

- Gute Umformbarkeit, auch im kalten Zustand.

- Titanbasierter Werkstoff 1.4571 lässt sich mit allen Schweißverfahren gut verschweißen.

- Alloy-Stahl mit Legierungsnummer X1NiCrMoCuN25-20-7 am meisten korrosionsbeständiger und rostfreier Stahl.

- Dieser Stahl wird vordergründig im Salzwasser, in der chemischen Industrie sowie in Schwimmbädern verwendet.

Warum kann VA2- oder A4-Stahl trotzdem rosten?

Trotz des besonderen Stahls ist es möglich, dass dieser, und die daraus gefertigten Produkte, rosten.

Das passiert dann, wenn die äußeren Einflüsse zu stark sind. Dann reicht die eigentlich undurchlässige Schicht aus Chromoxid nicht mehr aus, um vor Rost zu schützen.

Werden Oberflächen aus Edelstahl verschweißt entsteht ein hohe Temperaturbelastung (Oxidation) die sich durch die typische blaue Verfärbung zeigt. Der Chrom um den Schweißbereich wird abgebaut und eine folglich höhere Eisenkonzentration bleibt zurück. Sollte dies festgestellt werden, sollten die anfälligen und ungeschützten Stellen nachbearbeitet und gepflegt werden, damit der Rostschutz wieder eintreten kann. (Verweis auf Beizen)

Auch wenn der V2/4A-Stahl mit herkömmlichem Stahl aus Carbon oder ähnlichem in Kontakt kommt, kann der Rostschutz beeinträchtigt werden. Ebenfalls kann der Rostschutz entfallen, wenn bei der Herstellung ungereinigte (bereits rostende) Werkzeuge verwendet werden. Dann entsteht Oberflächenrost, da sich kleinste Stahlpartikel durch den mechanischen Abrieb festsetzen.

Schrauben aus V2/4A-Stahl

Der beschriebene Edelstahl wird übrigens auch für gewöhnliche Schrauben verwendet.

Diese Edelstahlschrauben sind aufgrund der Legierungen des Stahls rostfrei und somit widerstandsfähiger und langlebiger als herkömmliche Schrauben aus anderem Material wie zum Beispiel Zink. Edelstahlschrauben aus V4A-Stahl sind zudem beständig gegen Säure. Deshalb werden Edelstahlschrauben insbesondere im Außenbereich eingesetzt, wo sie all diesen Materialien und Stoffen ausgesetzt sind.

Jedoch gibt es auch zu Beachten, dass der Werkstoff durch seine Zusammensetzung nicht härtbar ist. Er ist daher nicht mit so hohem Drehmoment zu verarbeiten wie die herkömmliche verzinkte Schraube mit höherer Festigkeit.

Sie haben weitere Fragen zum Thema?

Wir von WEWO verstehen uns als Problemlöser und stehen Ihnen bei Ihren Fragen rund um Edelstahl mit Rat und Tat zur Seite. Sie haben nicht nur die Möglichkeit Ihre Edelstahlprodukte bei uns zu beziehen, wir bieten außerdem Lösungen für Ihre Anwendungsprobleme.

Für unsere Kunden bieten wir eine spezielle Oberflächenbehandlung an, die Kaltverschweißung (Fressen) vermindert. Wussten Sie, dass wir auch Sonderschrauben aus dem V4A- und V2A-Stahl vertreiben? Darüber hinaus bieten wir auch Befestigungstechnik, Werkzeug, Betriebsausstattung und anderweitigen Industriebedarf aus diesem Stahl an.

Sprechen Sie uns gerne an!

Kanban - kurz erklärt

Wer & Wann?

1947 erfand Taiichi Ohno, der Erfinder des Toyota-Produktionssystems (TPS), die Kanban Methode.

Maßgebend war unter anderem das zum Produktionssystem gehörende JIT-Konzept (Just-in-Time Produktion).

Woher stammt das Wort KanBan?

Die Buchstaben K und B werden in den Silben jeweils betont deutlich ausgesprochen. Somit ist der japanische Ursprung gut rauszuhören und bedeutet übersetzt so viel wie Karte, Tafel bzw. Beleg.

Was ist es?

Das Herzstück eines Kanban-Lagersystems bildet das übersetzte Wort Karte.

Diese Karte fungiert als Bestellauslöser. Diese fiktive Karte kann heute viele Gesichter habe, wie der Scan eines Barcodes, die Pushnachricht eines RFID-Systems oder vieles mehr.

Ohne Karte, ob digital oder physisch vorhanden, geht also nichts.

Zusammengefasst unterliegt die Kanban-Methode dem Pull-Prinzip. Heißt, dass die Produktionen mit Gütern je nach geschätztem bzw. konkreten Bedarf beliefert werden. Somit ist die Materialbeschaffung nach dem jeweiligen verbraucht organisiert.

Welche Arten gibt es?

Das heute Kanban unterteilt sich in zwei Bedeutungen: Die Kanban Tafel und das Kanban–Lagersystem.

Kurzgesagt eine theoretische und eine praktische Form.

Eine Kanban Tafel ist eine Entwicklungsmethode, mit der man Produktionsprozesse unterstützt. Auch bei den Kanban Tafeln finden wir wieder die Kanban Karten. Diese Karten sind essenziele Informationsträger, die über Produktion, Lagerung, Einkauf und Transport informieren.

Zu ihnen gehören z.B.

- Nummern der Kanban Karten

- Produktionskanban

- Einkaufskanban

- Usw

Im Kanban-Lagersystem wird der Verbrauch einer definierten Menge erfasst und als Bedarf weitergegeben. Diese Mengen sind so kalkuliert, dass die restliche Vorratsmengen sicher ausreichen bis die Neulieferungen eintreffen. durch die ständige Verfügbarkeit der Waren werden Produktionsausfälle verhindert. Somit eliminiert dieses System nicht nur jede Menge Aufwand, sondert bietet die bestmögliche Sicherheit in der Warenversorgung.

Uns beschäftigt hauptsächlich das Kanban-Lagersystem.

Hierbei wird in unterschiedliche Arten und individuelle Anforderungen eine optimale Warenbeschaffung sowie Lagerung garantiert.

Unser WECO-Kanban-Lagersystem unterscheidet sich in Sachen Service in folgende Bereiche:

Wo wird es eingesetzt?

Kanban wird überwiegend im Fertigungsbereich eingesetzt. Besonders in der sogenannten Reihen- oder Serienproduktion schützt dieses Lagersystem vor Produktionsausfällen, denn reibungslose Abläufe und ständige Bevorratung der benötigten Güter schützen vor Lieferengpässen und somit vor Produktionsausfälle.

Überall dort wo gleichbleibende Güter verbraucht werden und in regelmäßigen Abständen benötigt werden kann ein Kanban eingesetzt werden. Von der kleinen Schreinerei nebenan bis zum großem Automobilhersteller ist das System zu finden.

Fazit

Kanban ist ein japanisches System, welches je nach Einsatz Prozesse theoretisch oder praktisch unterstützt. Ziel ist es Prozesse zu minimieren und immer wiederkehrende Aufgaben zu straffen. Es ist eine Optimierung und Zugewinn an Sicherheit. Das spart dem Unternehmen Zeit und Geld.

- Kostenersparnis

- Zeitersparnis

- Ausfallsicherheit

- Alles an einem Ort

- Optimierter Bestellprozess

- Stabilität

Ihr persönlicher Ansprechpartner

Jan Delbeck

Projektmanagement WECO Systembelieferung

M +49 172 2572779

T +49 2834 913235

E jan.delbeck@wewo.de

Meeting buchen

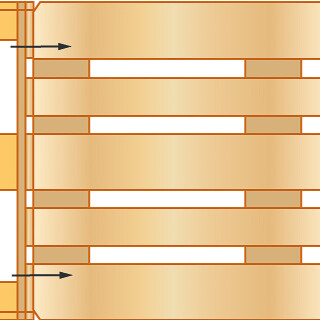

Die Palettenlounge!

Machen Sie sich’s bequem: DIE PALETTENLOUNGE!

Ausführung: einfach

Anforderung: simpel

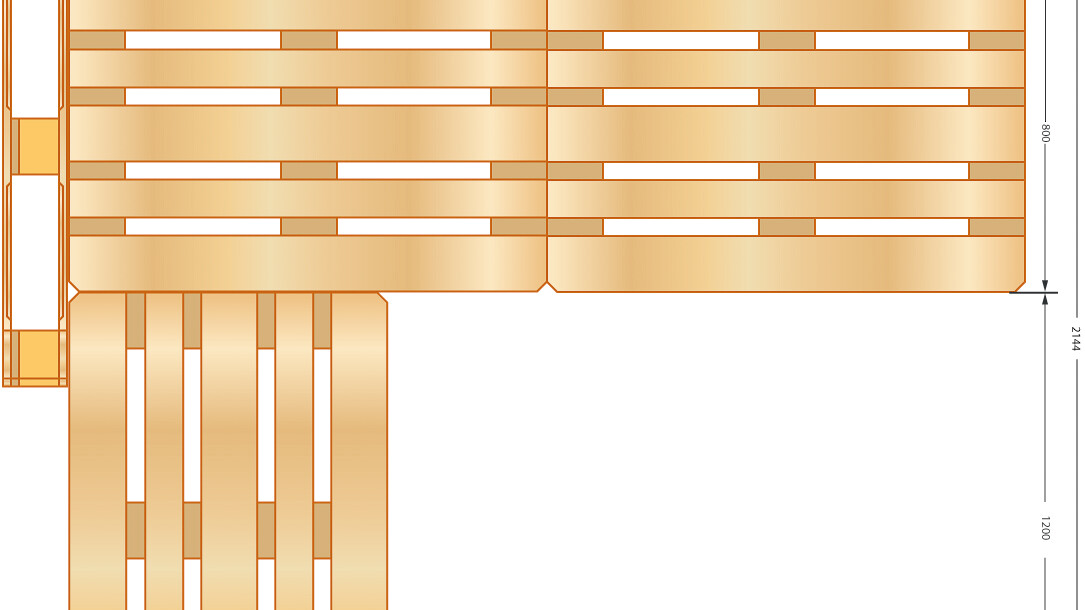

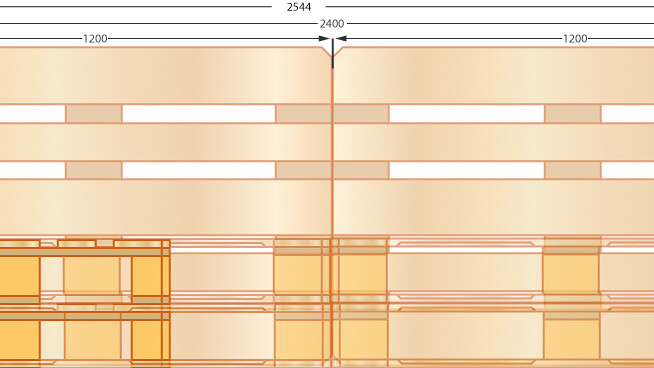

Breite gesamt: 2544 mm

Tiefe gesamt: 2144 mm

Starten Sie in den Sommer mit Ihrem neuen Projekt: eine gemütliche Lounge für den Garten! Wer braucht schon Urlaub, wenn man es sich in „Gardenien“ so nett machen kann? Übrigens auch geeignet für „Balkonien“ oder „Terrassien“ – wenn sie groß genug sind. Breite gesamt: 2544 mm Tiefe gesamt: 2144 mm 1200 1200 2400 2544 144 144 800 1200 2144 1200 1200 2400 2544 144 800 144 288 Draufsicht Frontale Aber: Wie macht man das und was braucht man dafür? Wir haben Daniela begleiten dürfen und konnten so eine Anleitung zum Bau des Möbels erstellen. Bei diesem Projekt wurde bewusst eine Lounge mit gerade Rückenlehne gewählt. Eine schräge Lehne wird oft als bequemer empfunden, jedoch gleicht Daniela das mit Kissen hervorragend aus. Außerdem ist dieses Modell simpel zu bauen und bietet weitere Vorteile, auf einige Vorteile und Varianten gehen wir in der Beschreibung ein. Los geht s!

Benutztes Material:

- Akku-Schlagschrauber DTD153RTJ

Alternativ aus der Aktion: Akku-Bohrschrauber 18V / 3,0Ah, 2 Akkus, Ladegerät | Akku-Schlagbohrschrauber 18V DHP482RFX3 - Akku-Winkelschleifer DGA511RTJ Alternativ aus der Aktion: Akku-Exzenterschleifer DBO180Z

- SPAX Schrauben T-STAR Edelstahl 5x40, 5x80 Alternativ aus der Aktion: Terassendielenschrauben 5x40, Terassendielenschrauben 5x80, SPAX T-STAR Sortiment

- Bitbox bzw. passender Bit

- 9 Paletten

Kaltverschweißung Edelstahl verhindern

Für jeden Techniker ist Kaltverschweißung und Korrosion auf Edelstahl ein wiederkehrendes Problem. Sitzt die Schraube einmal fest ist nichts mehr zu machen – da hilft oft nur noch ein Winkelschleifer. Das hindert nicht nur einen flüssigen Arbeitsablauf sondern geht auch an die Nerven. Doch kann man da im Voraus etwas gegen machen?

Kaltverschweißung Edelstahl verhindern – so geht’s!

Fokussiert auf Lösungen und Ergebnisse.

Das ist natürlich eine Situation, die niemand haben will. Wir sehen uns als Partner und Problemlöser an Ihrer Seite und haben uns gefragt: Wie kann man das einfach und effizient vermeiden? Und wie können wir Sie bei der Lösung des Problems unterstützen?

Verbindungselemente aus Edelstahl (und auch anderen nichtrostenden Materialien) können sich beim Anziehen „festfressen“. Das ist die sogenannte „Kaltverschweißung“ die bei Raumtemperatur aus verschiedensten Gründen entsteht. Das Material sitzt dann so fest ineinander, das es dem normalen Verschweißen nahe kommt. Faktoren die die Kaltverschweißung verursachen sind falsche Drehmomente, verunreinigtes oder fehlerhaftes Gewinde und unterschiedliche oder falsche Materialien. Das Thema Kaltverschweißung ist bereits seit vielen Jahren bekannt und seitdem wird nach möglichst einfachen Mitteln gesucht die das Arbeiten erleichtern. Es gibt viele Möglichkeiten und Methoden die seither entwickelt wurden. Viele arbeiten mit diversen Fetten oder Anti-Seize-Pasten. Das funktioniert zwar gut, ist aber aufwendig und man muss es korrekt benutzen, da sind Fehlerquellen vorprogrammiert.

In Zusammenarbeit mit unserem Partner können wir Ihnen nun eine einfache, effektive, nachhaltige und praktische Alternative bieten: Die Anti-Kaltverschweißung-Beschichtung! Diese hochwertige und widerstandsfähige Beschichtung erfüllt die höchsten technischen Anforderungen. Der konstant niedrige Reibungskoeffizient von 0,12 µG verhindert das Kaltverschweißen. Edelstahlverbindungselemente die mit dieser Beschichtung vorbehandelt sind, lassen sich mit bis zu 800 Umdrehungen pro Minute verschrauben und jederzeit zerstörungsfrei wieder lösen. Das bedeutet für Sie maximale Effizienz und Wirtschaftlichkeit und gleichzeitig Sparen von Ressourcen wie Zeit und Geld. Ein weiterer Vorteil für Sie: Die Beschichtung entspricht den strengsten Regeln der Gesetzgebung in Bezug auf Qualität und Umwelt. Daher können diese direkt einsatzbereiten Gewinde-Verbindungen direkt in Lebensmittel/- und Pharma-Industrie, Offshore, Maritim, Hoch-/ und Tiefbau eingesetzt werden.

Effizient und kostensparend

Das Arbeiten mit durch uns beschichteten Verbindungselementen ist aus folgenden Gründen

effizient und kostensparend:

- Bis zu 800 Umdrehungen statt 25 Umdrehungen pro Minute, dadurch bis zu 32-mal schnellere Verschraubbarkeit!

- Erfüllt die FDA Anforderungen und ist auch im Pharma- und zugelassen. Entspricht ELV (2000/53/EC)

- Beschichtung aus natürlichen Roh- und Mineralstoffen und ist somit umweltfreundlich!

- Bei Wartungsarbeiten, leichte Lösbarkeit der Befestigung

- Jede Schraubverbindung kann ohne Weiteres direkt aus der Verpackung eingesetzt werden Resistent gegen S üß- und Salzwasser (960 Std. Salzsprühnebeltest)

- Unbedenklich für Mensch und Umwelt

- Die Montage mit einem Schlagschrauber ist unter bestimmten Bedingungen möglich

- Dünner, nicht löslicher Film statt dicker, schwer dosierbarer Schmierstoffe

- Einsetzbar von -140°C bis +1400°C

- Schrauben sind mehrfach wiederverwendbar